کندانسور هوایی یا کندانسور هوا خنک نوعی از برج های خنک کن خشک(Dry Cooling Tower) می باشد که در ترنسیلت زبانانگلیسی تحتعنوان نام های ایر کولر(Air Cooler) و درای کولر(Dry Cooler) نیز معرفی میگردد. کندانسور هوایی یا درایکولر درواقع نوعی برج خنک کننده آب با مداربسته محسوب میشود که به دلیل تماس با هوایخشک عموماً در واحدهای برودتی با ظرفیت سرمایشی پایین مورد استفاده قرارمی گیرد.

کندانسور هوایی به دلیل تماس آب با جریان هوایخشک محیط بیرون سبب کاهش دمای آب تا نزدیکی دمای خشک محیط میگردد و دلیل اصلی نامگذاری این تجهیز با نامهای برج خنک کننده خشک و درای کولر نیز همین موضوع میباشد. این موضوع که کندانسور هوایی دمای سیال را تا دمای خشک محیط کاهش می دهد در برخی موارد سبب محدودیت کاربری این تجهیز در فصول گرم می گردد. همچنان در برخی از نقاط اقلیمی که هوای منطقه به دلیل نزدیکی به خط استوا یا شرایط کوهستانی و منطقه ای گرم و خشک می باشد سبب کاهش راندمان کندانسور هوایی می شود . رعایت نکات اصولی در خرید کندانسور و انتخاب بهترین محل جهت نصب درای کولر مهمترین عوامل بهبودی عملکرد این دستگاه محسوب می شود.

چرا کندانسور هوایی؟

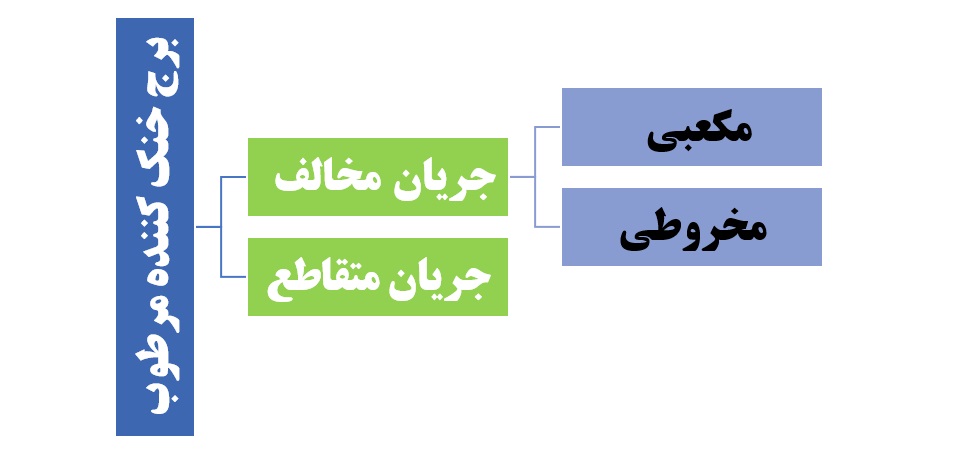

در پاسخ به این سوال باید اینگونه بیان کرد که دلیل استفاده از کندانسور هوایی یا درای کولر عدم امکان استفاده از کندانسورهایآبی در مناطق مرطوب و شرجی میباشد. به بیان سادهتر در مناطقی که نسبترطوبتمحیط(رطوبتنسبی) بالاتر از 80 درصد باشد عموماً دمایخشک محیط (Dry Bulb) و دمایمرطوب محیط (Wet Bulb) یکسان خواهد بود و استفاده از کندانسورهایآبی که وابستگی زیاد به افزایش رطوبت در محیط دارند عملاً امکانپذیر نمیباشد.

در اینگونه مناطق بهدلیل عملکرد بهتر کندانسورهای هوایی یا ایر کولرها از این تجهیز به عنوان منبع اصلی خنک کننده آب استفاده میشود. دمای خشک یا محسوس مناطق مرطوب به دلیل رطوبت نسبی زیاد محیط اقلیم عموماً کمتر از مناطق خشک میباشد که این موضوع بر اهمیت استفاده از برجخنککننده خشک یا کندانسورهوایی میافزاید.

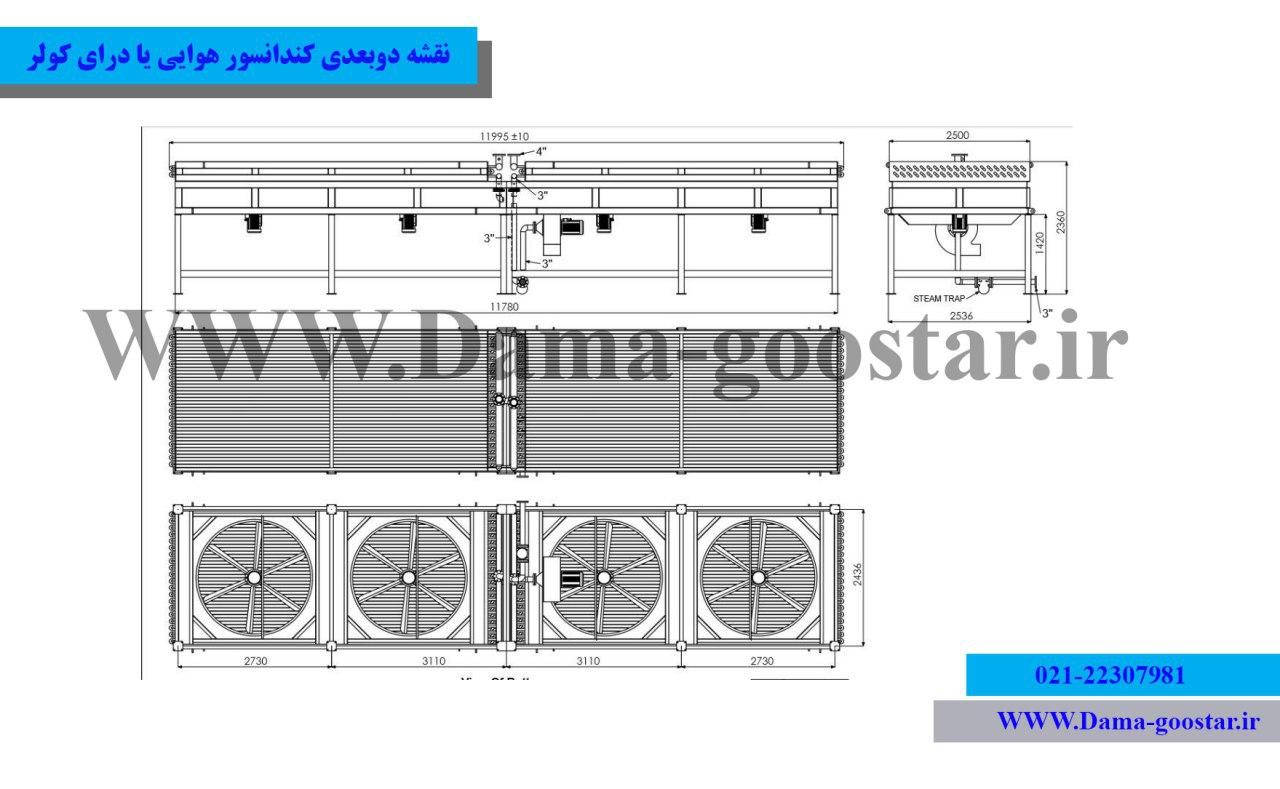

اجزای اصلی کندانسور هوایی:

1-استراکچر نگهدارنده و فریم اصلی:

این بخش شامل ستونی های شاسی از جنس ناودونی یا قوطی در سایزهای مختلف می باشد که کویل و سایر تجهیزات روی آن قرار می گیرد.

2-ورق های پنل و دیواره های جانبی:

این بخش پس از قرارگیری کویل فین دار به جهت تشکیل فریم جهت عبور جریان هوا در 4 طرف کندانسور هوایی پرچ و اتصال می یابد.

3-کویل فیندار و بدون فین جهت تبادل انرژی حرارتی:

این بخش تشکیل شده از تعداد بسیار زیادی لوله مسی محصور شده به صفحه های متراکم آلومینیوم(فین) می باشد که مهمترین بخش در تبادل حرارت در کندانسور هوایی محسوب می شود.

4-فن یا پروانه مکنده یا دمنده:

کندانسور هوایی یک مبدل حرارتی با هوا می باشد که جریان هوا سبب کاهش دمای سیال یا مبرد داخل آن می شود و وظیفه ایجاد جریان هوا داخل کندانسور و بر روی سطح کویل برعهده پروانه یا فن های نصب شده بر روی دستگاه می باشد.

5- سیستم کاهش دور یا انتقال قدرت:

کندانسورهای هوا خنک با ظرفیت بالا عموماً دارای فن هایی با اندازه بزرگ می باشد و این گونه فن یا پروانه ها نیازمند سرعت چرخش(دور) کمتری می باشند که از این بابت از سیستم های کاهش دور تسمه و پولی و گیربکس جهت این امر در ایر کولر ها استفاده می شود.

6-موتور یا مولد انرژی مکانیکی:

انرژی لازم جهت چرخیدن فن و ایجاد فشار منفی در فن توسط الکتروموتور تأمین می گردد و در واقع مهمترین بخش کار ورودی به کندانسور از همین طریق صورت می پذیرد و مصرف برق کندانسورهای هوایی برگرفته از این قسمت می باشد.

7-تابلو کنترل محافظتی و تجهیزات کنترلی کندانسور هوایی:

به منظور تنظیم میزان مصرف انرژی و کنترل تجهیزات الکتریکال(موتور) از تجهیزات محافظتی و کنترلی در تابلو کنترل استفاده می شود.

8-توری های فن گارد:

توریهایی در بخش بالایی یا زیرین فن جهت ممانعت از ورود اجسام خارجی به بخش فن از این قسمت تحت عنوان فن گارد یا محافظ پروانه استفاده می شود.

9-فلنچ و کلکتور اصلی ورودی و خروجی سیال یا مبرد:

این بخش جهت اتصال خط لوله کشی سیال یا مبرد به کندانسور مورد استفاده قرار می گیرد که می تواند به صورت سر دنده ، فلنچ یا ونتوری وابسته به نوع کارایی یا درخواست استفاده شود.

10-لیفتینگ لاگ یا قلاب های بارگیری در طرفین دستگاه:

این بخش تشکیل شده از قلاب هایی است جهت سهولت در فرآیند بارگیری که در کندانسورهای هوایی با ظرفیت بالا کاربرد بیشتری دارد.

11-تله بخار:

این قسمت بیشتر در انواع کندانسورهای بخار به کار برده می شود که هدف از این بخش ممانعت از خروج بخار از قسمت خروجی آب می باشد.

ظرفیت کندانسورهوایی چگونه محاسبه میشود؟

ظرفیت کندانسورهواخنک یا برجخنککن خشک تابعی از میزان سطح انتقال حرارت کندانسور و مقدارهوادهی فن یا فنهای ایرکولر میباشد. به هر میزان که سطح بیشتری از لولههای انتقالانرژی(کویل) در کندانسور استفاده شود ایرکولر یا درایکولر ظرفیت کاهش دمای بیشتری خواهد داشت و انتقالگرما از آب به محیط بیرون نیز بهتر و سریعتر صورت میپذیرد.

بنابراین واحدهای خنککننده پرظرفیت نیازمند سطح لولههای بیشتر(متراژ کویل بزرگتر) و میزان هوارسانی بیشتری میباشد که در اغلب موارد در طراحی کندانسورهوایی یا درایکولر مجبور به استفاده از دو یا چند مدار کویل و تعداد زیادی فنهوارسانی(پروانه) میباشیم. به منظور محاسبه ظرفیت کندانسور هوا خنک می توان از فرمول های به کار رفته در بخش برج خنک کننده نیز بهره جست. در بخش محاسبات برج خنک کننده می توانید از معادلات لازم جهت محاسبه ظرفیت کندانسور بهره بجویید.

چه مدلی از فن برای سیستم های خنک کننده هوایی(کندانسور هوایی) مناسبتر میباشد؟

فن یا پروانه در کندانسورهای هوایی اغلب از نوع جریان محوری یا آکسیال(Axial flow) به کاربرده میشود که بازده نسبتاً بیشتری از پروانه های مدل گریزازمرکز یا سانتریفوژ حلزونی دارد. فن های آکسیال یا محوری به کار برده شده در کندانسورهای هوایی در شرایطی که اصول و استانداردهای طراحی رعایت نشود ممکن است صدای زیادی تولید کنند. میزان دسیبل صدای مجاز برای فن یا پروانه های آکسیال مکنده یا دمنده در کندانسورهای هوایی بین 70 الی 75 دسیبل در طراحی تعیین می گردد. به منظور کاهش میزان صدای تولیدی کندانسور هوایی عموماً از سیستمهای درایو اینورتر جهت کاهش دور فن به دور نامی و استاندارد استفاده می گردد.

به هرحال جدا از بحث ایجاد سروصدا که توسط یک سری از اصول طراحی به کاررفته در پروانه آکسیال قابل رفع خواهد بودکندانسورهوایی با استفاده از سیستم هوادهی محوری(دارای فن محوری) نسبت به کندانسورهای دیگر دارای مزایایی فراوانی میباشد که به شرح مختصر برخی از این مزیتها میپردازیم:

کاربرد سیستم های کنترلی در کندانسور هوایی یا درای کولر

استفاده از سیستم های کنترل دور متغیر یا در اصطلاح VFD کنترل علاوه بر کاهش صدای تولیدی کندانسورهوایی سبب کاهش شدید مصرف برق در فصول سرد و معتدل می شود. در واقع در فصول خنک استفاده از سیستم اینورتر سبب کاهش فلو هوای در گذر از سطح مقطع لوله های کندانسور می شود که این موضوع با کاهش دمای هوای محیط جبران خواهد شد و تأثیر این عملکرد بر دمای خروجی سیال از کندانسور هوا خنک بسیار ناچیز و ناقابل می باشد.

در موقعیتهای خاص که موضوع سر و صدا از اهمیت بسزایی برخوردار است می توان از فنهای حلزونی برای خنککاری آب درون کندانسورهوایی استفاده نمود. به عنوان مثال در بسیاری از واحدهایکندانسور یکپارچه چیلرتراکمی (یک تکه) که در نزدیکی محل سکونت نصب میشوند کندانسورها دارای فنهای حلزونی گریزازمرکز هستند.

مزایای استفاده از کندانسور هوایی یا درای کولر به نسبت برج خنک کننده مدارباز (مرطوب)

- عدم نیاز به مصرف آب و تهیه آبجبرانی همانند برج خنک کننده مرطوب

- یخزدگی آب درون سیکل گردشی مداربسته کندانسورهایهوایی به مراتب میزان کمتری نسبت به کندانسورهایتبخیری و مرطوب خواهد داشت.

- رسوبگرفتگی در داخل مدارچرخشی آب به شدت کمتر صورت میپذیرد.

- عدم نیاز به سختیگیری آب درحالگردش به دلیل بستهبودن مدار جریان سیال آب درون کندانسورهواخنک

- عدم نیاز به تأمین تجهیزاتجانبی از جمله پمپهای فشارقوی ، مخازن آبجبرانی و سختیگیرهایرزینی

- امکان نصب در فضای باز و دو تکه کردن واحد خنککننده برای جلو گیری از انتقال ارتعاش و سروصدا به داخل فضا

- هزینه کمتر نصب و راه اندازی به نسبت کندانسورهای تبخیری و کندانسورهای مرطوب یا مدارباز (برجخنککنتر)

- کاهش هزینههای مصرفانرژی در مناطق مرطوب و شرجی

معایب کندانسور هوایی یا درای کولر

- کاهش راندمان در اثر تابش نور خورشید

- افزایش دمای سیال و کاهش راندمان در فصول گرم

- عدم کاربری ایده آل در مناطق گرم و خشک و نزدیک به خط استوا

- نیازمند تجهیزات کنترلی و هزینه ی بالا

قیمت کندانسور هوایی یا درای کولر

قیمت کندانسور هواخنک وابسته به نوع کاربری در جهت خنک کاری مبرد یا سیال آب و بخار ، ظرفیت سرمایشی کندانسور(بر اساس تن تبرید) و یا با توجه به نوع متریال به کار رفته در تولید این تجهیز متفاوت خواهد بود.قیمت کندانسور بخار در انواع کندانسورهای هوا خنک به دلیل اهمیت بالا در گرید تجهیزات جانبی از سایر انواع درای کولر یا کندانسور هوایی بیشتر می باشد. عموماً کندانسورهای هوایی بخار از تجهیزات کویل تمام استیل تولید می شود که با توجه به قیمت بالای لوله و اتصالات استیل قیمت تمام شده این دستگاه افزایش خواهد یافت. به صورت مختصر اصلی ترین عوامل تأثیرگذار بر قیمت کندانسور هوایی به شرح ذیل می باشد.

- نوع سیال خنک شده در کندانسور

- متریال بکار رفته در کویل

- نوع کویل (فین دار یا بدون فین)

- ظرفیت برودتی یا سرماسازی کندانسور هوایی

- تعداد فن های بکار رفته در کندانسور

- نوع سیستم کنترلی و تجهیزات جانبی آپشنال به کار رفته در جهت کنترل مصرف انرژی

- سایر عوامل همچون شرایط دبی سیال در گردش، شرایط نصب ، نوع متریال شاسی و غیره