Chiller is the air cooling device of towers and buildings and the heat absorbed from the environment is expelled by the cooling tower (chiller cooling tower). Heat is dissipated from the chiller in a section called the condenser, and the "chiller cooling tower" is actually responsible for cooling that section. A refrigerant or gas in a chiller is subjected to an increase in pressure and temperature by a compression or absorption cycle.

Brief definition of chiller cooling tower: Refrigeration or cooling source The cooling water flow in the condenser cooling circuits is water chillers (absorption or compression) which is responsible for re-cooling the hot and high pressure refrigerant leaving the compressor.

What is a chiller and how is it different from a cooling tower or cooling tower?

Specifically, the chiller is like the cooling tower of a water cooling device, and in other words, the chiller is considered as a source of refrigeration and cooling in central and industrial air conditioning systems. A compression chiller is basically a compression or compression cycle in a type of refrigerant (gases with the abbreviation R) and its passage through the condenser causes the gas to cool and in contact with water in the evaporator causes the water to cool in the Child Water cycle or The water cools. The chilled water of the chiller outlet can be transferred to the air conditioner and fan coil and absorb the heat of the environment of a residential or commercial building or tower, etc.

A brief comparison of a cooling tower with a chiller

In fact, in comparison with the chiller, the cooling tower can be synonymous with this device at temperatures above 25 degrees Celsius and can be considered as a refrigeration source, in which case it is called "industrial cooling tower " and can be used in other applications. Supplement of water chillers of compression or absorption type should be used. In common parlance, when we use a cooling tower to complete the cold water of a chiller condenser, the cooling tower is also called a " chiller cooling tower ".

Application on cooling and chillers in industry

In industry, it is sometimes not possible to reach low temperatures (below 25 degrees Celsius) in hot seasons by using a cooling tower. In this case, we use chillers with compression or absorption cooling cycles to reach cold water temperatures up to a temperature of about 5 to 7 degrees Celsius. In some industries, such as the soap industry, it is necessary to reach sub-zero temperatures, in which case compression chillers with sub-zero compressors are used. Chiller is in fact a source of water cooling to very low temperatures, but due to high costs, this equipment should not be used in the cooling system of all industries, and as much as possible, we can cool the water in industry and air conditioning systems with a cooling tower.

Is the cooling tower used in all compression and absorption chillers?

The answer to this question is no and it should be said that condenser chillers are of two types. The first case of chiller condenser is air or air cooled and is cooled by the ambient air fluid (by induction current fans) and the second case of chiller condenser has a shell and tube converter (Shell & Tube) and the task of providing cooling tower Cool water is required in chillers with water condenser. Therefore, the cooling tower is used only in the water circulation cycle and chiller cooling with water condenser systems.

What is the body of refrigeration and what is its connection with the cooling tower and chiller?

Refrigerant ton is one of the most famous units of engineering sciences, it represents the transfer of energy over time, which in fact represents the amount of heat required to melt a ton of ice. The unit of refrigeration or refrigeration is basically equivalent to other units of energy transfer in time such as kilowatts (kw) and BTU per hour (btu / hour). Refrigeration body is one of the most common units used in cooling equipment such as cooling towers and chillers. The cooling capacity of cooling towers and chillers is usually expressed in terms of refrigeration. Each ton of refrigeration or tonnage is actually equivalent to 3.51 kW and 12,000 BTU per hour.

Explain two common design mistakes and choose a cooling tower or chiller cooling tower

Common Mistake 1: In some cases, on the advice of a consultant or chiller manufacturer, the circulating water capacity of the cooling tower is mistaken for the same refrigeration capacity. For example, a cooling tower capable of cooling 100 tons of water per hour is never the same as a 100-ton refrigeration cooling tower. It is important to note that the refrigeration capacity is never the same as the circulating water capacity of the cooling tower.

Common second simulation: The capacity of the cooling tower should not be the same as the capacity of the chiller and the cooling tower should always have more cooling capacity than the chiller, and the reason for this is that Qc (heat dissipated in the chiller condenser) is always equal to W or input work is greater than Qh or heat absorbed by the evaporator. In other words, QC> QH and the reason for the principle of energy conservation (Qc = Qh + W)

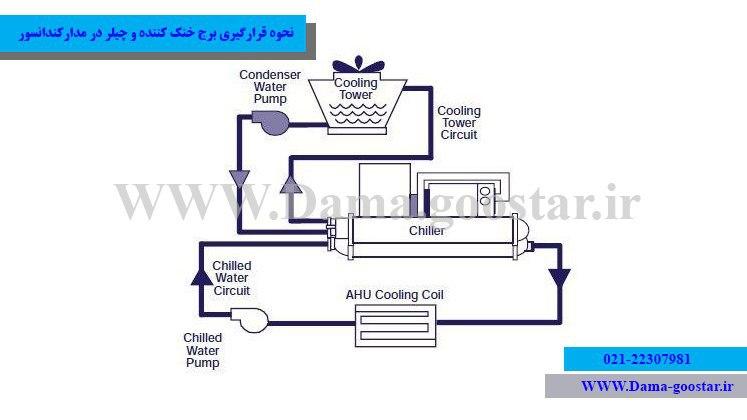

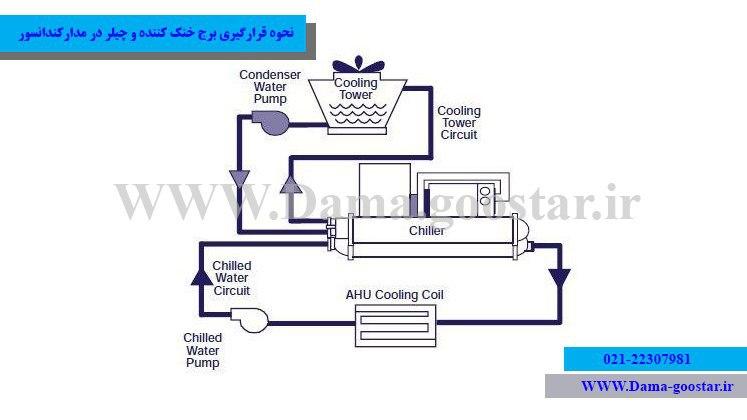

The main components of the chiller condenser cycle and the cooling tower stand

The condenser cycle of water chillers includes chiller cooling tower, circulating electric pump, condenser and valves. The cooling tower is responsible for providing cold water back to the compression and absorption chillers, which will also vary depending on the refrigeration capacity of the chiller.

The main components of the cooling cycle of central air conditioning chillers

Refrigeration center and refrigerant heat dissipation by water to the outside environment

Conduct water from the cooling tower to the chiller condenser at a standard rate to absorb excess heat

Service valve and adjustment of circulating water flow rate in chiller and cooling tower condenser cycle

This section is responsible for transferring a certain flow or mass from the water flow to the chiller and cooling tower.

A type of heat exchanger (one of the main components of the chiller) to contact the cold water of the cooling tower output with the hot and high pressure refrigerant of the chiller compressor outlet.

This section is responsible for controlling the amount of hard water solutes in the compensatory water injection cycle in the chiller cooling tower.

How to place the cooling tower in the chiller condenser circuit

In the cycle of a refrigerant (refrigerant gas and fluid), it should be noted that the purpose of the chiller is to compress or increase the pressure in the refrigerant and reduce the water temperature to lead to the fan coil and cool the environment. Naturally, a simple look at the PT diagram or pressure-temperature in a particular type of refrigerant can easily show that the exhaust gas from the compressor has a lot of pressure and temperature after exiting. Increasing the refrigerant temperature actually reduces the chiller efficiency at the inlet of the evaporator section, and this increased temperature in the refrigerant must be reduced by the condenser section before entering the evaporator. The gas temperature of water chillers is reduced in a heat exchanger between cold water and refrigerant. The water circulating in the heat exchanger in the condenser section of the chiller must be recirculated by the cooling tower after receiving the heat of the refrigerant and reducing its temperature.

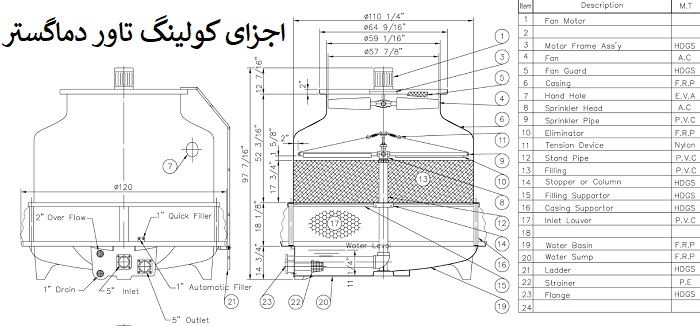

The main components of a chiller cooling tower

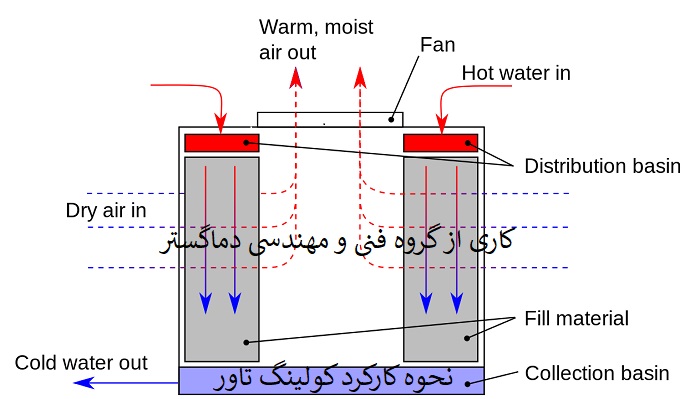

- Aeration and distribution and transfer of air from outside to inside:

This part actually includes the fan or impeller with the task of creating relative pressure and displacement of air, motor or mechanical energy generator (providing the required power to rotate the fan) and power transmission system (reducing the angular velocity of the engine).

- Water circulation or water supply section:

This part in the cooling tower is responsible for dividing, circulating and transmitting a certain flow and flow of water fluid and can include nozzle (sprinkler), sprinkler (water dispenser), float, flange, valve, coil, pipe and side connections.

- Energy and heat exchange surfaces section:

Cooling or heat exchange surfaces in a chiller cooling tower, depending on the type of open circuit or closed cooling tower, can be a coil (network of narrow tubes) or packing media (dense networks to create a contact surface between the weather) and in principle this part mediates And is a mediator between the flow of climate.

- Body and frame placement of peripheral equipment:

This part includes the cooled cold water outlet tank (pan or basin), panels or walls, louvers (cold air inlet shutters) and the hot air outlet part. The outlet section in the cooling tower is also called a fan stack or propeller choke.

Types of chiller cooling towers

- Opposite Flow Cooling Tower (Cooling Tower Counter Flow)

The air circulation system in this model of chiller coolers is in the opposite direction of spraying and falling water flow out of the nozzle or sprinkler. Kvlyngtavr eddy or counter (Counter Flow) in two cube and cone production and supply of the system water spray fixed towers cube-type nozzle pressure and while spraying system and dripping water towers, conical shape High-pressure nozzles are rotary or sprinkler . This model of cooling tower is divided into two general categories according to the geometry and type of water distributors.

- Cross-flow cooling tower (Crossflow or Abara cooling tower)

The air intake system in this model is a cooling chiller perpendicular to the water flow tower. This model is very suitable for environments with high relative humidity due to the constant dry air flow at the inlet to the cooling surfaces section. The use of this chiller cooling model is mostly recommended for the north and south of the country, such as Mahshahr, Sari, Mazandaran, Rasht, Gilan, Bandar Abbas, etc.

- Cubic Counter Flow Cooling Tower

This cooling tower model can generally be offered as single cell (Single Cell) and multi-cell (Multi Cell) in two modes of assembly of the factory door and also assembly at the project site and is named because of its square and cubic appearance. . For various reasons such as easier maintenance, easy transportation and handling, higher efficiency and less sedimentation are the most important advantages of this cooling tower model.

- Cone or circular or cylindrical chiller cooling tower (Conic Counter Flow)

This type of industrial cooler is so named because of its conical and cylindrical appearance. The circular cooling tower has a rotating water flow distribution system and due to the rotational spraying, it has a rotating piece called a hydrogel, which is responsible for distributing water on the packings. Due to its large size, it is usually sent in the form of on-site assembly or as a traffic load.

Dry CCTV Cooling Tower (Cool Air Condenser)

Air Condenser or Air Cooler (also known as Dry Cooler) is basically the same as the air condenser system in air-cooled chillers and is sometimes used to convert water condensers into air condensers in most cases. Air condensers and CCTV cooling towers are generally used in cold areas with low dry temperatures and the most important advantage of this cooling tower model compared to other chiller coolers is the lack of water consumption and a sharp reduction in sedimentation in the chiller condenser section.

Hybrid CCTV Cooling Tower (Combined CCTV Tower)

In many water chillers in hot areas where the use of air condenser is practically not available and the issue of water supply to the cooling tower is practically not possible, and as a result, this issue of hybrid cooling towers, which is actually a combination of a fully open water spray cycle. And a closed water cycle is used. In principle, it should be noted that the hybrid or combined cooling tower is a good alternative to cooling the chiller condenser circuit in hot and dry areas. Today, most air conditioning design consultants use hybrid cooling systems in most designs and selections.

This model of chiller coolers, due to its very high efficiency compared to dry CCTV types, are the most widely used among open-circuit and CCTV cooling towers today. Evidence and theoretical science show that hybrid systems are much more useful and acceptable today in all industries, including machines. In essence, the hybridization of one system takes advantage of two systems simultaneously, which has led to the further improvement of the quality of the cooling and refrigeration industries in recent decades.

Chiller cooling tower calculations

Part 1) Calculation of refrigeration capacity of chiller cooling tower

The cooling capacity of the cooling tower in the chiller cooling system is a function of the required heat dissipated from the chiller to the environment. Generally, the condenser has a higher capacity than the evaporator in the chiller in terms of heat transfer, and this indicates that the capacity of the cooling tower is always greater than the cooling load of the chiller. In order to accurately calculate the refrigeration capacity and defrost capacity of the cooling tower, the following two basic formulas are used:

A) 2 * Absorption type of chiller refrigeration capacity = cooling capacity of the cooling tower

B) 1.3 * Refrigeration capacity of compression chiller = cooling capacity of cooling tower

In fact, the absorption chiller, due to having an absorber or absorber section, always requires more water circulation capacity for cooling, and this is due to the absorption cycle of ammonia and lithium bromide in the absorber.

Part 2) Calculation of the amount of circulating water in the condenser cycle

In order to calculate the standard amount of circulating water in compression and absorption chillers per ton of refrigerant refrigeration load, the following two basic formulas are used to calculate the amount of flow and flow of circulating water in the cooling tower.

A) Circulating water flow in the cooling tower (in terms of GPM) = 3 * Refrigeration capacity of absorption chiller

B) Flow rate of circulating water in the cooling tower (in terms of GPM) = Q / 5000, which in fact Q is the same as the cooling capacity of the chiller in terms of Btu / h.

(gpm or gallons per minute is a unit of water flow, the other units are liters per minute and cubic meters per hour)

Part 3) Calculation of the circulator head pump in the water circulation cycle between the condenser and the chiller cooling tower

In order to calculate the head and pressure of the circulator pump for water circulation between the cooling tower and the chiller condenser, the following formula is used.

Pump head = water pressure drop in cooling tower + nozzle to outlet distance difference + condenser static pressure drop + collector drop + (1.5 * piping length between tower and chiller)

More information: Cooling tower calculations

Principles of installation of chiller cooling tower

Observe the installation and start instructions of the cooling tower or cooling tower according to the manufacturer's installation manual

Comply with the standards of plumbing executive plans according to the chiller catalog

Provide a suitable foundation for the installation and cooling tower

Installation in the appropriate range (roof or completely free space)

Use of hardener in compensating water circuit (Row Water)

Use valves or valves to regulate water flow in the cooling lines to and from the chiller

Correct selection of the pump and efficiency of the reserve pump next to the working pump in order to enter the circuit in case of emergency

Using shock absorbers and expansion joints to repel the shocks of water flow inside the pipes

Installation of one-way valve in the thrust pipe of circulator pumps, condenser circuit and cooling tower

Do not use welded and threaded connections in the piping circuit

Parallel piping of cold water back and forth to the chiller and cooling tower

Different color of reciprocating hot water condenser outlet pipe (red) and cold water cooling tower outlet (blue)

Use water flow control valve to control condenser cold water flow

Use of thermometer in water circulation circuit and check of water temperature in chiller cooling cycle by cooling tower

Basic principles before starting the chiller cooling tower and starting the condenser circuit

In the piping of the pump thrust and suction circuit, make sure that the connection flanges are installed correctly.

Make sure that the flow control valves are set to a sufficient and standard level.

Test the cooling tower belts in the reduction section so that they are not too tight or too loose.

Turn the fan counterclockwise by hand from near the hub so that larger problems do not occur if it is locked.

Check the electrical circuit of the building and the electrical panel of the cooling tower and chiller so that it does not have a large voltage drop.

First, turn on the pump so that some water circulates inside the system. Then start the cooling tower fan and after ensuring the operation of these two parts, turn on the chiller.