برج خنک کننده صنعتی

برج خنک کننده صنعتی تولید کننده آب خنک در صنعت و منبع سرمایشی تجهیزات صنعتی به شمار میآید. به این مدل کولینگ تاور به صورت مختصر برج خنک کن با کاربری صنعتی نیز گفته میشود. در این نوع کاربری از منبع سرمایشی آب هدف خنک نمودن دستگاه های بزرگ را برعهده دارد. در صنعت اکثر تجهیزات به منظور کارکرد دائمی نیازمند تهویه و سرد شدن پیوسته می باشند. به منظور پایا شدن و ثابت شدن دمای این ماشین آلات از برج خنک کننده استفاده میشود. برجخنککننده در دستگاههای صنعتی مخصوصاً در تجهیزات گرمازا کاربرد بیشتری تا زمینه خنککاری سیستمهای تهویه مطبوع (برجخنککننده چیلر) دارد.

کاربرد اصلی کولینگ تاور تعدیل دمای منابع حرارتی و ماشین آلات سنگین همانند بویلر ، دستگاه تزریق و کوره های القایی می باشد. یک کوره القایی پس از طی یک فرآیند ذوب گیری نیازمند تبادل حرارت اضافی تولید شده به محیط بیرون است. هوای اطراف کوره طبیعتاً نمی تواند حجم وسیع این انرژی گرمایی را به محیط بیرون دفع نماید. سیال آب با داشتن ظرفیت گرمایی ویژه بسیار بالا این هدف را صورت می دهد و پس از دریافت گرما جهت ریکاوری به برج خنک کننده بازگشت میشود. در سیستم های تزریق پلاستیک نیز طی یک فرآیند تزریق مواد پلاستیکی بخش قالب باید تحت زمان معین خنک شود. سرد شدن قالب توسط کولینگ تاور صنعتی یا چیلر خنک کننده آب انجام میشود.

شرح یک مثال تصویری ساده و مفهومی از کاربرد برج خنک کننده در صنعت:

برج خنک کننده = سطل زباله حرارتی صنعت

ویژگی منحصر به فرد آب در خنک کردن تجهیزات صنعتی چیست؟

آب یک سیال منحصر به فرد در علوم انتقال حرارت و سیالات محسوب میشود. دلیل اصلی خاص بودن سیال آب در سیستمهای خنککاری و برودتی بالا بودن ظرفیت گرمایشی ویژه این سیال در جذب گرما میباشد. ظرفیت گرمایشی ویژه یک سیال در واقع پتانسیل بالقوه آن در جذب و دفع انرژی گرمایشی میباشد. آب به دلیل داشتن بالاترین میزان ظرفیت گرمایشی در سیالات بهترین گزینه ممکن جهت خنک کاری تجهیزات صنعتی محسوب میشود. آب با جذب میزان زیاد گرمای ماشین آلات صنعتی نیازمند احیای مجدد می باشد. تنظیم مجدد دمای آب و کاهش آن تا میزان استاندارد در برج خنک کننده انجام میشود.

نکته مهم : با وجود ظرفیت گرمایشی ویژه بالای آب در برخی موارد از روغن جهت جذب حرارت استفاده می شود!!

سیالات دیگری نیز همچون روغن ، کاربرد بسیار زیادی در صنعت برودت و گرمازدایی برخی تجهیزات دارند. دلیل استفاده از روغن در سیستم گردش سیال جهت دفع حرارت موتورهای صنعتی فقط به دلیل این موضوع نمی باشد. سیال روغن علاوه برجذب گرما در موتورهای صنعتی وظیفه کاهش میزان اصطکاک بین قطعات و بلبرینگها را برعهده دارد.

عموما در سیستم هایی که از گردش روغن جهت روانکاری موتور یا غیره استفاده می شود از آب نیز جهت دفع حرارت روغن به محیط استفاده می شود. که در این صورت آب با گردش در یک مبدل حرارتی گرمای روغن را توسط برج خنک کننده به محیط بیرون انتقال می دهد.

انواع کاربرد برج خنک کننده در صنعت

خنک کاری دستگاه تزریق پلاستیک بادی

جهت سردکاری دستگاه تزریق پلاستیک روغنی

تنظیم دمای کوره القایی در فرآیند ذوب فلزات

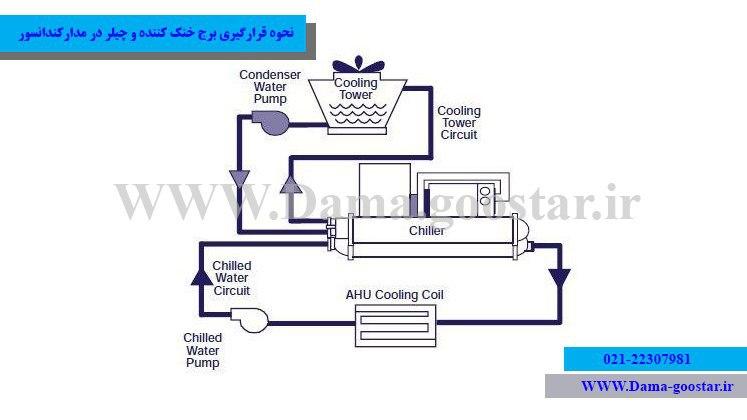

تعدیل دائمی دمای چیلرهای آبی یا جذبی (در تمامی کارخانجات بزرگ با تهویه مرکزی)

تنظیم دمای روغن هیدرولیک در گیربکسهای صنعتی ( در کلیه صنایع سنگین و ماشین سازی)

خنک کاری روغن هیدرولیک در مبدلهای پوسته و لوله توسط آب سرد (همانند دستگاه پرس هیدرولیک)

کاهش دمای روغنهای حرارتی همانند روغن ترانس( بخشهای مختلف صنایع احیاء فلزات رنگین)

کاهش دمای هوای داغ تولید شده در کمپرسورهای هوا (نیروگاه های مولد برق)

تنظیم دمای اسید سولفوریک در مبدلهای استنلس استیل(ضد اسید) بعد از فرآیند رقیق سازی (کارخانه باطری سازی)

استفاده از برج خنک کننده صنعتی در تزریق پلاستیک

این صنعت در واقع یکی از مهمترین صنایع تولید قطعات پلاستیکی و پلیمری در کشور و حتی دنیا محسوب می شود. دستگاه تزریق پلاستیک در دو نوع بادی و روغنی فرآیند تزریق مواد گرانول را داخل قالب های مخصوص انجام می دهند. وظیفه اصلی برج خنک کننده در صنعت تزریق پلاستیک خنک کاری قالب تزریق مواد توسط آب می باشد.

چرا صنعت تزریق پلاستیک نیازمند برج خنک کن می باشد؟

در پاسخ به این سوال باید اینطور بیان نمود که هنگامی که مواد گرانول در قسمت قیف وارد این تجهیز می شود پس از داغ شدن تا دمای بسیار بالا وارد بخش قالب جهت قالب گیری می شود. خب طبیعتا سردشدن موادگرانول مذاب در قالب نیازمند دفع گرما به محیط بیرون می باشد که این کار برعهده برج خنک کننده دستگاه تزریق می باشد.

تمامی دستگاه های تزریق پلاستیک دارای یک ورودی و خروجی با سایز مشخص جهت گردش آب در مدار برج خنک کن می باشد. البته در برخی موارد ، دستگاه ترزیق دارای دو ورودی و خروجی آب (یکی برای خنک کردن بخش قالب و دیگری برای خنک کاری روغن) استفاده می شود که به این نوع دستگاه ، تزریق پلاستیک روغنی گفته می شود.

چگونه می توان ظرفیت برج خنک کننده موردنیاز در سیستم های گردش ترزیق پلاستیک را تخمین زد؟

ظرفیت برودتی کولینگ تاور در صنعت تزریق پلاستیک وابسته به سایز اتصالات ورودی و خروجی و نوع دستگاه تزریق پلاستیک برآورد می شود. براساس سایز اتصالات خنک کاری سیکل قالب و روغن در دستگاه تزریق می توان به راحتی میزان گردش آب مورد نیاز جهت خنک کردن این دستگاه را محاسبه نمودو پس از محاسبه دبی آب در گردش در برج خنک کن با درنظر گرفتن استانداردهای خاص می توان ظرفیت برج خنک کننده دستگاه تزریق را به راحتی محاسبه نمود.

برج خنک کننده در صنعت نفت و پتروشیمی (پالایشگاه ها)

در یک پالایشگاه نفت خام و یا نفت کوره هدف خنک کردن نفت در برج تقطیر به دماهای پایین تر به صورت پلکانی (مرحله به مرحله) می باشد. دمای نفت خام گاها حتی به بالاتر از 400 درجه سانتی گراد نیز افزایش پیدا می کند که در این صورت از آب جهت خنک کردن نفت در برج تقطیر استفاده می شود. آب خنک مورد نیاز در برج تقطیر توسط برج خنک کن یا کولینگ تاور تامین می شود.

دلیل افزایش میزان کاربرد برج خنک کننده در صنعت پتروشیمی چیست؟

با توجه به افزایش روزافزون تولید نفت و گاز در کشور ، امروزه صنعت نفت و پتروشیمی نیاز بیشتری به سیستم های آب خنک دارد. از سوی دیگر مصرف آب کولینگ تاور و رسوب و گرفتگی شدید در این صنایع یک مشکل اساسی محسوب می شد. با توجه به پیشرفت علم و تکنولوژی امروزه شرکت دماگستر مفتخر است که با ارائه نسل جدید کولینگ تاور تحت عنوان برج خنک کننده هیبریدی کم مصرف توانسته است کمک بزرگی به صنعت نفت و پتروشیمی در جریان سیکل خنک کاری برج های تقطیر بنماید.

برج خنک کننده در صنایع ذوب فلزات

کشور ایران یکی از بزرگترین تولیدکننده های صنایع فلزی و ذوب فلزات در دنیا محسوب می شود. افزایش میزان مصرف تجهیزات آهنی سبب افزایش میزان فروش و درنتیجه افزایش درصد ذوب گیری در کوره های صنایع ذوب فلزات می باشد.صنعت ذوب فلزات در بخش کوره های القایی خود نیازمند به سیستم های خنک کاری آب می باشد. وظیفه خنک کردن و کاهش دمای کوره القایی در هنگام ذوب برعهده برج خنک کننده می باشد.

به بیانی ساده تر برج خنک کننده آب خنک مورد نیاز در سیکل گردش آب اصلی کوره القایی (بوته) و بانک خازن ، DC link و تابلوکنترل را تامین می نماید. عموما به دلیل کاهش هزینه های مصرف آب و همچنین جلوگیری از رسوب و گرفتگی از برج خنک کن مداربسته در این سیکل برودتی استفاده می شود.

آیا دلیل اصلی کاهش میزان ذوب گیری کوره القایی برج خنک کننده می باشد؟

در پاسخ به این سوال باید گفت بله. عدم رعایت کردن اصول طراحی در سیستم گردش آب در کوره القایی دلیل اصلی این امر می باشد. محاسبه ظرفیت سرمایشی برج خنک کننده در مدارچرخش آب خنک در یک کوره القایی باید براساس 100 درصد میزان ذوب گیری صورت پذیرد. امروزه متاسفانه به دلایل عدم دانش فنی بیشتر شرکت های ذوب و نورد فلزات از ماکزیمم 60 درصد توان کوره جهت ذوب گیری استفاده می نمایند.

دلیل اصلی ایجاد آلارم در کوره القایی چیست ؟ ارتباط این آلارم با برج خنک کننده چیست؟

ظرفیت پایین سیستم خنک کاری در چرخه خنک سازی کوره القایی سبب افزایش دمای کوره می گردد. سیستم هشدار دمای کوره القایی در صنعت عموما بین 35 الی 45 درجه سانتی گراد تنظیم می گردد. حال اگر برج خنک کننده توان دفع حرارت از این تجهیز(کوره) را نداشته باشد یا به عبارت توان برودتی کولینگ تاور از توان حرارت زایی کوره کمتر باشد به مرور زمان دمای کوره افزایش یافته و سبب ایجاد آلارم در سیستم می شود.

ضرب المثل رایج بین تولیدکنندگان برج خنک کننده در خصوص شرکت های ذوب فلزات: هرچقدر برج بخری ذوب می گیری.

"افتخار ماست در برج خنک کننده"

همکاری با شرکتهای ذوب و روی قشم، کاوشگران روی زنجان، فولاد کبکان، فولاد تبادکان، ماشین سازی فولاد اتحاد(قزوین)

ذوب بریس،فولاد نطنز، ذوب آهن اصفهان

کاربرد برج خنک کننده در صنعت چوپ (نئوپان سازی)

استفاده از کولینگ تاور در خنککاری صنعت تولید نئوپان شاید کمی غیرقابل باور باشد. چسب یکی از مهمترین متریال به کار رفته در تولیدنئوپان محسوب می گردد. این چسب طی یک فرآوری شیمیایی با افزایش شدید دما روبرو می شود که خنک کاری کوره چسب در صنایع نئوپان سازی مهم ترین وظیفه برج خنک کننده در این صنعت محسوب می شود. عموما تخمین ظرفیت برج خنک کن در این صنعت وابسته به میزان تولید چسب و سایز اتصالات کویل اطراف کوره محاسبه می شود.

کاربری برج خنک کننده در صنعت فرم دهی فلزات

صنعت فرم دهی فلزات و موادپلیمری شامل دستگاه اکسترودر و دایکست می باشد. این تجهیز در اصل دارای تعداد معینی ورودی و خروجی گردش آب در قسمت کندانسور خود می باشد. وابسته به ظرفیت تولید قطعات مختلف از جمله لوله های خرطومی، رشته های مسی و سایر تولیدات خروجی این دستگاه ها ظرفیت گردش آب و در نتیجه توان سرمایی کولینگ تاور محاسبه می شود.

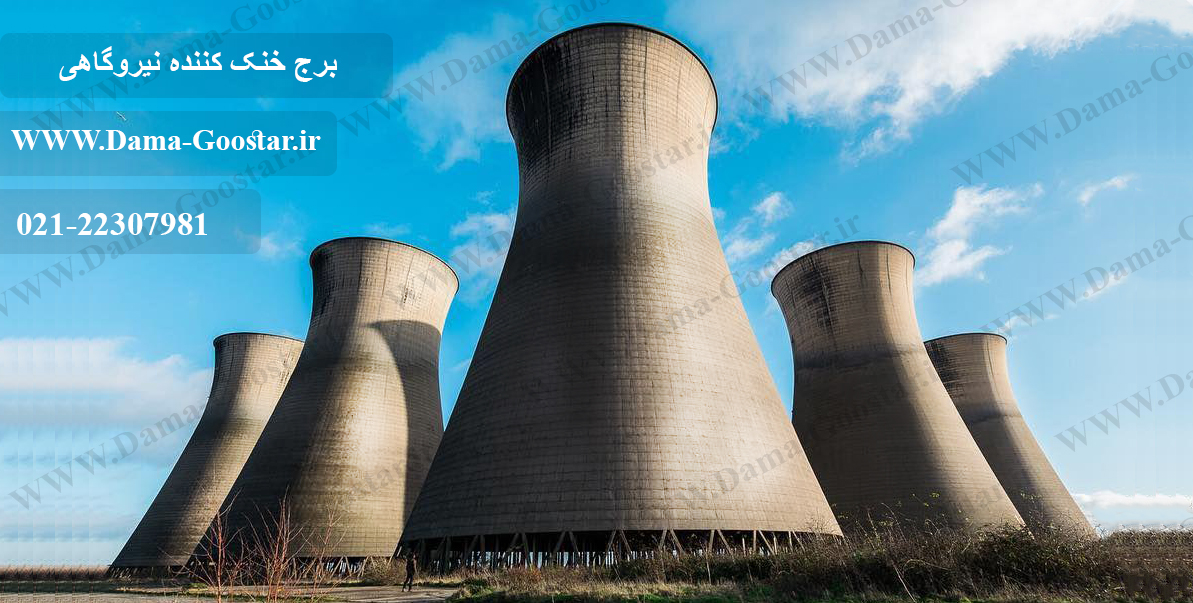

کاربرد برج خنک کننده صنعتی در نیروگاه ها

برج خنک کن در این کاربرد خود در ظرفیت های بسیار زیاد در صنعت نیروگاه های تولید برق ، نیروگاه های خورشیدی ، نیروگاه های اتمی و نیروگاه سیکل ترکیبی مورد استفاده قرار می گیرد. هدف برج خنک کننده در نیروگاه های بخار خنکسازی بخار خروجی توربینهای گازی می باشد. به دلیل کاربرد وسیع نیروگاههای بخار و استفاده مکرر از توربین های گازی و بخار در سیکل تجهیزات این صنعت، سیستم های خنک کننده آب از اهمیت بالایی برخوردار می باشد. اکثر نیروگاههای کشور از کولینگ تاور سیمانی استوانه شکل جهت خنک کاری سیستم گردش خود بهره می جویند. مصرف آب زیاد این نوع خنککن صنعتی در واقع یکی از بزرگترین معضلات این تجهیز می باشد که امروز برج خنک کننده خشک و ترکیبی جایگزین این مدل از منابع برودتی گردیده است.

کاربرد برج خنک کننده صنعتی در صنایع سیمان

صنعت تولید سیمان با توجه به نیاز روز سازه های عمرانی به این ماده امروزه با پیشرفت های چشمگیری روبرو بوده است. استفاده از برج خنک کننده در صنعت سیمان از جهت خنک کردن آب قبل از فرآیند اختلاط با بتن حائز اهمیت می باشد. درگذشته از اختلاط یخ در تولید سیمان و فرآوری بتن آماده استفاده می گردید. عدم توجیه اقتصادی در این بخش به دلیل هزینه های زیاد خرید یخ سبب کاربرد وسیع کولینگ تاور در این صنعت گردید.

علاوه بر کاربرد فوق از برج خنک کننده صنعتی جهت خنککاری سیکل آب گردشی در میکسر (مخلوط کننده) در صنعت سیمان نیز استفاده می شود. امروزه در بیشتر کارخانجات تولید سیمان همچون سیمان لامرد، سیمان اهواز، سیمان پرتلند و سایر صنایع سیمان از برج خنک کننده تولیدی شرکت دماگستر استفاده می نمایند.