برج خنک کننده فایبرگلاس (fiberglass cooling tower) نوعی برج خنک کن یا کولینگتاور با بدنه کامپوزیت یا فایبرگلاس میباشد. برج خنک کننده فایبرگلاس(فایبرگلس) منبع سردکننده آب داغ برگشتی از چیلر یا ماشینهای صنعتی میباشد. برج خنککن فایبرگلاس مبدل خنک کننده آب توسط هوا می باشد که انواع مختلفی دارد. آب داغ در این تجهیز توسط هوای محیط بیرون سرد میشود. گرمای مازاد آب از بالای برج خنککننده فایبرگلاس به بیرون تخلیه میشود. آب خنک شده در کولینگ تاور فایبرگلاس تا دمای مرطوب کاهش دما پیدا می کند. در اثر فرآیند تماس آب و هوا در برج خنک کننده آب تبخیر می شود. تبخیر آب سبب افزایش رطوبت هوای خروجی می شود. بخارات آزاد شده از آب به صورت رطوبت به هوای آزاد هدایت می شود. برج خنک کننده فایبرگلاس انواع مختلفی دارد که از جمله پرکاربردترین آن ها برج فایبرگلاس مکعبی و مخروطی مدارباز میباشد.

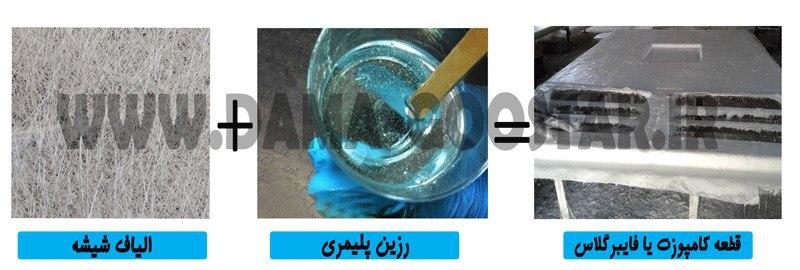

شاید بپرسید فایبرگلاس چیست؟

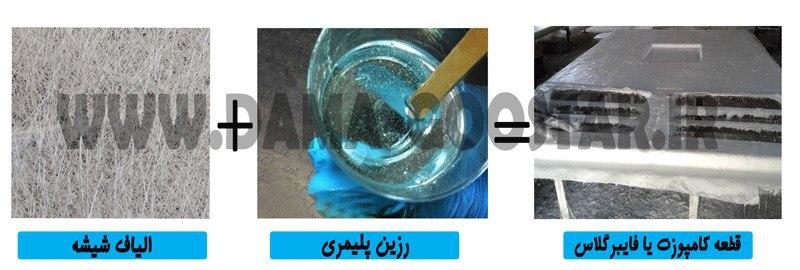

فایبرگلاس نوعی کامپوزیت یا ترکیبی از چند ماده مختلف پلیمری(رزین و چسب) با شیشه میباشد. فایبرگلاس از دو کلمه fiber یعنی فیبر (پلاستیک فشرده) و glass نامگذاری شده و به معنای ترکیب پلیمر با شیشه میباشد. فایبرگلاس در دو دسته frp و grp دسته بندی می شود که frp نیز مخفف کلمه fiber reinforced polymer میباشد. فایبرگلاس از ترکیب دو ماده الیاف شیشهای و چسب مخصوص (رزین) تشکیل شده و به دلیل داشتن ساختار ترکیبی بسیار مقاوم تر از سایر پلیمرها میباشد.

به بیانی ساده: فایبرگلاس نوعی پلیمر است که توسط الیاف شیشه تقویت شده و مقاومت مکانیکی بسیار بالایی پیدا کرده است.

چرا از فایبرگلاس در ساختار برج خنک کننده استفاده می کنیم؟؟؟

شاید در این مرحله پرسش شود که چرا امروزه بیشتر تولیدات برج خنک کننده با بدنه فایبرگلس عرضه میگردد. در پاسخ به این موضوع باید بگوییم دلایل بسیار زیادی در کاربرد فایبرگلاس در ساختار بدنه کولینگ تاور دخیل بوده که مهمترین آنها عبارتند از:

عدم زنگ زدگی بدنه در واکنش با رطوبت و آب

غیرقابل نفوذ بودن در برابر گرمای خورشید (مخصوصاً در فصل تابستان)

آنتی یووی بودن بدنه و عدم آفتاب سوختگی و پوسیدگی قطعات در برابر تابش نور خورشید

امکان تولید و ساخت در ظرفیت های بسیار زیاد به صورت چندسلولی

رسوب گرفتگی فوق العاده کم در برابر املاح موجود در آب

سبک بودن ساختار فایبرگلاس نسبت به فلزهای مختلف و بتن

ارتعاش و لرزش کم بدنه به دلیل پیچ و مهره بودن اتصالات و ساختار بدنه

رشد جلبک و باکتری در محیط فایبرگلاس به کندی شکل می گیرد.

طول عمر بسیار بالای بدنه فایبرگلاس در عمر مفید کاری برج خنک کننده

تولید ارزان تر و داشتن صرفه اقتصادی بالا

ساخت سریع تر

جابجایی و حمل آسان

برج خنک کننده فایبرگلاس آب را تا چه دمایی کاهش می دهد؟

تلفیق رطوبت با هوای محیط باعث می شود که هوا به حالت اشباع (رطوبت 100) برسد. آب نیز به دلیل مذکور در برج خنککننده فایبرگلاس تا نزدیکی دمای مرطوب محیط کاهش مییابد. دمای حباب تر یا دمای اشباع مناطق مختلف و اقلیم های متنوع با یکدیگر تفاوت زیادی دارد. در محیط هایی که در مجاورت دریا یا دریاچه قراردارند همانند سواحل جنوبی و شمالی کشور رطوبت نسبی محیط بالا می باشد. افزایش رطوبت محیط سبب افزایش یافتن دمای هوای اشباع می شود و در نتیجه آب خروجی کولینگ تاور نیز دمای بیشتری خواهد داشت. به عبارتی دیگر هوای مرطوب مناطق مختلف کشور بسیار متمایز بوده و برج خنک کننده نیز در نقاط مختلف عملکرد متفاوتی دارد. تمامی انواع کولینگ تاور فایبرگلاس دمای آب را مینیمم تا 3 درجه بالاتر از دمای محیط میتواند کاهش بدهد.

توضیحات بیشتر در مورد دمای وت بالت و شرایط طراحی در: محاسبات برج خنک کننده

نتیجه گیری: در طراحی و انتخاب کولینگ تاور فایبرگلاس در نظر گرفتن شرایط محیط اقلیمی (دما ، رطوبت و ...) بسیار مهم و حیاتی میباشد.

***تصویر زیر مشخصات حدود دمای مرطوب مناطق مختلف ایران را در پیک گرمایی تابستان(ماه مرداد) نشان میدهد.

انواع کاربری برج خنک کننده فایبرگلاس

- برج خنک کننده فایبرگلاس به عنوان خنک کننده چیلر

در این نوع کاربری از برج خنک کننده فایبرگلاس عموماً از کولینگتاورهایی با ظاهر مدور به رنگ سفید در پشتبام ساختمانها استفاده میشود. وظیفه برجخنککن فایبرگلس سرد نمودن آب کندانسور چیلر در موتورخانه میباشد. برج خنک کننده چیلر قالباً کاربرد بیشتری نسبت به کاربری صنعتی دارد. افزایش روز افزون سیستمهای تهویه مطبوع مرکزی در ساختمانها سبب کاربرد بیشتر کولینگتاور در این کاربری میگردد. برجهای فایبرگلس یا کامپوزیت در برخی از موارد به صورت دمونتاژ ارائه می گردد. اگر یک ساختمان قابلیت جایگذاری این تجهیز را نداشته باشد ، برج خنک کننده فایبرگلاس به صورت دمونتاژ ارسال و در محل ساختمان مونتاژ میگردد.

توضیحات بیشتر: برج خنک کننده چیلر

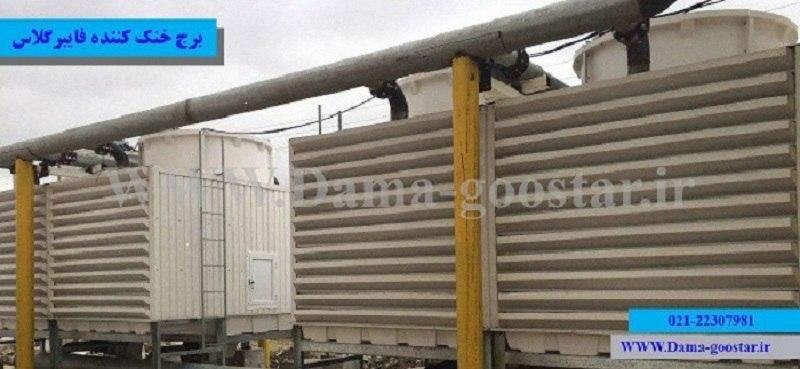

- برج خنک کننده فایبرگلاس در کاربری خنک کن ماشین آلات صنعتی

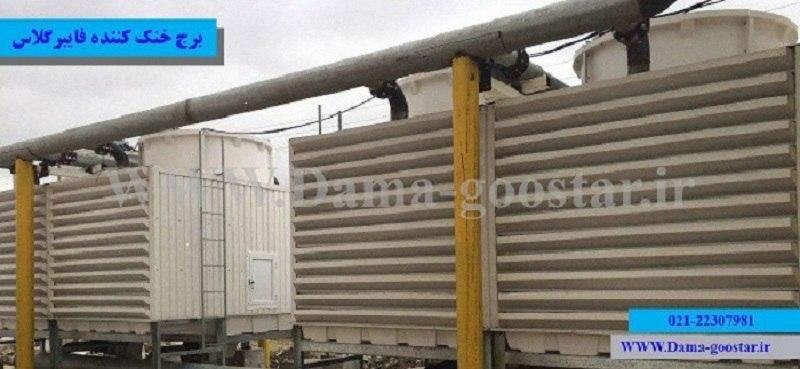

در کاربری صنعتی برج خنک کننده با بدنه فایبرگلاس این تجهیز امروزه از استقبال زیادی در صنایع مختلف برخوردار گشته است. به دلیل عملکرد و راندمان بالای کولینگ تاور فایبرگلاس امروزه در بیشتر صنایع از انواع برج خنک کننده فایبرگلس با استراکچر مکعبی یا مستطیلی استفاده میشود. سیستمهای تعدیل کننده برودتی به دلیل شرایط صنعتی در کشور کاربرد فراوانی دارند. امروزه صنعت تولید پویاتر از همیشه در مقایسه با صنعت ساختمان فعال است. در صنعت تولید مهمترین اصل تولید بدون وقفه میباشد. یکی از مزایای کولینگتاور فایبرگلاس تعمیر و نگهداری آسان و راحت میباشد. با استفاده از این مزیت صنعت تولید با بالاترین راندمان به کار خود ادامه خواهد داد.

توضیحات بیشتر: برج خنک کننده صنعتی

نحوه خنک کردن آب در برج خنک کننده فایبرگلاس

خنک کردن آب توسط انتقال حرارت جابجایی:

آبی که در برج خنک کننده فایبرگلاس توسط هوای سرد بیرون خنک می شود از دو روش اساسی گرما از دست میدهد. روش اول بر اثر اختلاف دمای آب داغ با هوای بیرون می باشد که به این گرمای از دست رفته انتقال برودتی می گویند. در اثر پدیده انتقال گرمای برودتی در برج خنک کن فایبرگلاس ، آب با توجه به میزان هوادهی و اندازه دمای محیط خنک میشود. به هر میزان حجم هوای بیشتری را بتوانیم در تماس با آب قرار دهیم میزان انتقال برودتی نیز بیشتر خواهد شد. در بسیاری از موارد در فصول گرم با افزایش دمای خشک و نزدیک شدن دمای محیط به دمای آب داغ این میزان کاهش مییابد.

خنک کردن آب توسط انتقال گرمای محسوس:

روش دوم در کاهش دمای آب در کولینگ تاور فایبرگلس ، تبخیر و آزاد شدن گرمای محسوس آب می باشد. در واقع برای تبخیر درصدی از جریان آب داغ گرمایی نیاز است که این گرمای محسوس از خود جریان آب گرفته می شود. آب پس از تبخیر به صورت بخارات وارد هوای خشک ورودی شده و اشباع می گردد. میزان رطوبت هوا به هر میزان کمتر باشد گرمای محسوس بیشتری از آب گرفته می شود و آب خنک تر خواهد شد. به دلیل همین موضوع عملکرد برج خنک کننده فایبرگلاس در محیطهای خشک ( دارای رطوبت کم) بهتر می باشد. گرمای محسوس همواره بیشتر از میزان گرمایی است که بر اساس اختلاف دمای آب و هوا جابجا میشود.

اجزای مختلف فایبرگلاس برج خنک کننده

پنلها (Panel) دیوارههای اصلی بدنه فایبرگلاس کولینگتاور میباشند. پنلها میتوانند به صورت ماژولار به بخشهای دیگر متصل شوند و فریم نهایی را تشکیل بدهند.

ستونی (Column) از یک سو به پنلها و از سوی دیگر به بیسین و لوور متصل میشود. وزن اصلی فن دک یا فن استک توسط ستونی بر روی سازه تقسیم میگردد.

تشتک (Basin) در زیری ترین بخش تحتانی برج خنک کننده قرار می گیرد . آب سرد پس از عبور از پکینگها در تشتک یا بیسین جمع می شود . این آب خنک جمع شده توسط پمپ سیرکولاتور وارد مدار خنک کاری می شود.

- 4-لوور یا کرکره ورودی هوا:

کرکره مکش هوا (Louvre) در بخش ورودی هوا به صورت پره ای قرار می گیرد . هوای مکش شده فن از این دریچه ها به داخل برج خنک کننده هدایت می شود. لوورها قالباً از دو نوع لانه زنبوری یا تیغهای در کولینگ تاور بکار میروند.

- 5-فن دک یا محفظه خروجی هوا:

گلویی خروجی هوا (Fan Deck) به صورت یک محفظه دودکش مانند در قسمت بالایی قرار داده می شود . هوای گرم و اشباع خروجی از این بخش به محیط بیرون هدایت می شود. فن دک به صورت یک مخروط واگرا در قسمت فوقانی برج قرار میگیرد.

- 6-ساپورتهای پالتورژن نگهدارنده:

نسل جدید تولید قطعات فایبری یا کامپوزیتی فرآیند پالتروژن می باشد. قطعات پالتروژنی به صورت قوطی یا نبشی از متریال الیاف و رزین (فایبرگلاس) تولید می شود. این قطعات در برج خنک کننده جایگزین ساپورتهای فلزی شده است.

انواع مدل های تولیدی برج خنک کننده فایبرگلاس

سیستمهای برودتی فایبرگلاس در یک طبقهبندی کلی در دو زیرگروه مدار باز و مدار بسته تقسیم میشود. سیستمهای برودتی مداربسته خود نیز با توجه به نوع کاربری به دو طبقه هیبریدی و خشک تقسیم میگردد. برجهای مداربسته در قیاس با نوع باز هدر رفت آب کمتری دارد یا مصرف آب اصلاً ندارد. به دلیل برخورد هوا با آب تحت سطح تماس واسطه(کویل) تبخیر در کولینگتاورهای فایبرگلس اتفاق نمیافتد. سیستمهای مدار بسته آب را بدون تبخیر و رسوب سرد میکند و سیستم های مدا باز آب را با ایجاد بخار خنک مینماید. عدم تشکیل لایههای رسوب در مبدلهای کندانسور تجهیزات گرمازا از مهمترین مزیتهای برج خنک کننده مداربسته به شمار میآید.

برج خنک کننده فایبرگلاس مدارباز به دو دسته جریان مخالف و متقاطع تقسیم میشود. ظاهر کولینگتاور جریان متقاطع یا کراس فلو قالباً به شکل مستطیلی میباشد. مدل جریان مخالف یا کانترفلو نیز به صورت مکعبی یا گرد تولید میشود. مدلهای مکعبی به دلیل سیستم توزیع آب مطلوب و راندمان بالا کاربرد بیشتری دارد. آب سرد شده در سیستمهای برودتی مکعبی به دلیل داشتن ارتفاع بیشتر تا دمای کمتری کاهش مییابد. دمای آب خروجی سرد از کولینگتاور فایبرگلاس مکعبی سه درجه بالاتر از دمای وت بالب محیط میباشد. در سیستمهای مدور دمای آب سرد حدود 5 درجه بالاتر از دمای اشباع محیط کاهش مییابد.

به صورت مختصر میتوانیم دستهبندی برج خنک کننده فایبرگلاس را به شرح ذیل بیان کنیم.

الف) برج خنک کننده فایبرگلاس تیپ مدار باز

- 1-جریان مخالف مکعبی

- 2-جریان مخالف مخروطی

- 3-جریان متقاطع یا طرح ابارا

ب)برج خنک کننده فایبرگلاس تیپ مداربسته خشک

ج)برج خنک کننده فایبرگلاس تیپ مداربسته هیبریدی

نحوه تولید برج خنک کننده فایبرگلاس

قالب گیری قطعات فایبرگلاس بدنه

ابتدایی ترین مرحله از تولید کولینگ تاور، ساخت قطعات بدنه می باشد. بدنه فایبرگلاس برج خنک کننده همانطور که بیان شد اجزای مختلفی دارد. اجزای مختلف بدنه فایبرگلاس به صورت مجزا در مرحله ابتدایی توسط قالب گیری تولید می شوند. هر یک از اجزای فایبرگلاس دارای قالب معین و اندازه مشخص می باشد.

پرداخت و پخت قطعات فایبرگلاس بدنه

پس از مرحله قالب گیری قطعات بدنه قطعات را از داخل قالب جدا مینماییم. قطعات فایبرگلاس برج خنک کننده را به مدت مشخص در معرض تابش نور خورشید قرار میدهیم. تابش نور خورشید سبب پخته شدن و قوام یافتن رزین در بافت داخلی فایبرگلاس می شود. پس از تکمیل فرآیند پخت توسط تابش نور خورشید قطعات بدنه برج خنک کننده پرداخت می شوند.

تولید قطعات فلزی برج خنک کننده توسط ماشین آلات تراشکاری

اجزای فلزی برج خنککننده عبارتند از کاهش دور – فن یا پروانه – اسپرینکلر و قطعات نگهدارنده موتور و فن. اجزای فلزی هر یک توسط دستگاههای تراشکاری و ریختهگری تولید میشوند. فرآیند قالبگیری، ریختهگری، تراشکاری و بالانس از مراحل اصلی ساخت این بخش محسوب میشود.

تولید قطعات پلاستیکی توسط دستگاه تزریق یا اکسترودر

قطعات پلاستیکی یا پلیمری کولینگ تاور عبارتند از: نازل ، قطره گیر ، لوله ، بست کمربندی و پکینگ مدیا . این قطعات پلیمری هر یک در قالبهای مشخص توسط دستگاه های تزریق پلاستیک تولید می شود. برخی از قطعات پلاستیکی به صورت شیت های پلیمری تولید می شوند. این شیت ها در دستگاه قالب گیری دیگر توسط پیم یا اتصال چسب متصل می شوند. پس از اتصال ورق ها قطره گیر و پکینگ به صورت بلوکی درون برج خنک کننده بکار برده می شوند.

مونتاژ و اسمبل کردن قطعات در کنار یکدیگر

این مرحله نهایی ترین بخش تولید برج خنک کننده فایبرگلاس به حساب میآید. مونتاژ و یا سر جمع کردن قطعات در کنار یکدیگر مستلزم یک نقشه انفجاری است. نقشه انفجاری دستگاه عموماً قبل از فرآیند مونتاژ در اختیار واحد تولید قرار میگیرد. واحد تولید و مونتاژ مطابق با نقشه انفجاری دستگاه را مونتاژ می نمایند. مونتاژ نهایی برج خنک کننده میتواند در کارخانه و یا در محل پروژه صورت پذیرد.

ساختار کلی فایبرگلاس در برج خنک کننده

دلیل نامگذاری اصلی این ماشین برودتی ساختار کامپوزیتی قطعات بدنه میباشد. فایبرگلاس(FRP) در اصل مخفف Fiber Resistance Polymer میباشد. فایبرگلاس FRP به معنی فیبر یا ساختار شیشه مقاوم شده توسط پلیمر میباشد. بدنه فایبرگلس بکار رفته در برج خنک کننده بدنهی تقویت شده توسط الیاف شیشه و پلیمرها یا رزین ها میباشد. رزین بافت اصلی چسب مانند در قطعات کامپوزیت به شمار می آید. رزینها به عنوان پلیمر در این ترکیب بکار برده میشود. الیاف شیشه نیز مستحکم کننده ترکیب فایبرگلاس در کولینگ تاور میباشد. ترکیب الیاف شیشه یا با پلیمر امروزه در انواع فایبرگلاس FRP و GRP دیده می شود. نوع الیاف و رزین بکار رفته در فایبرگلاس بیشترین تاثیر در کیفیت نهایی این محصول دارد. الیافهای اروزیل ، سوزنی و حصیری رایج ترین الیاف در تولید قطعات کامپوزیت میباشد. در برج خنک کننده بیشتر از ترکیب الیافها و رزینهای مختلف جهت تقویت استحکام بدنه استفاده میشود.

الیافهای حصیری مقاومت فشاری سازه را افزایش میدهند و الیافهای سوزنی نیز در مقابل تنشهای کششی استحکام بیشتری دارند. ترکیب این دو الیاف شیشه با پرکننده یا الیاف پودری (اروزیل) سبب افزایش استحکام نهایی میشود. استحکام نهایی کامپوزیت در کولینگ تاور علاوه بر نوع الیاف به مدل رزین نیز وابسته است. رزینهای تیپ پلیاستر دسته غیراشباع پرکاربردترین نوع رزین در تولید برج خنک کننده کامپوزیت میباشد. رزین های پلی استر غیر اشباع به دو دسته ایزوفتالیک و ارتوفتالیک تقسیم می شود. اکثر سازندگان برج خنککننده از رزین نوع ارتوفتالیک در ساختار قطعات بدنه کامپوزیتی استفاده مینمایند. تفاوت اصلی این دو رزین در نوع بافت پلیمری و زمان پخت آنها میباشد. استحکام نهایی بدنه برج خنککننده با ایزوفتالیک بیشتر از ارتوفتالیک میباشد.